Lista completa de modelos de cribas vibratorias

Las cribas vibratorias se utilizan en una amplia gama de industrias, incluidas la minería, los agregados, el reciclaje, el procesamiento de alimentos y los productos farmacéuticos, para separar materiales por tamaño de partícula. Los modelos de cribas varían en diseño, tamaño y tipo según su aplicación. A continuación, se incluye una lista completa de los principales tipos de cribas vibratorias, cada una con características únicas:

1. Cribas vibratorias circulares

Criba vibratoria circular de una sola plataforma: tiene una capa de criba y es adecuada para tareas de separación simples.

Criba vibratoria circular de dos plataformas: tiene dos capas de criba, lo que permite múltiples etapas de separación de materiales.

Criba vibratoria circular de tres plataformas: ofrece tres capas de criba, lo que permite una gradación más fina.

Criba vibratoria circular de alta resistencia: diseñada para aplicaciones de gran escala y alta capacidad, especialmente en minería.

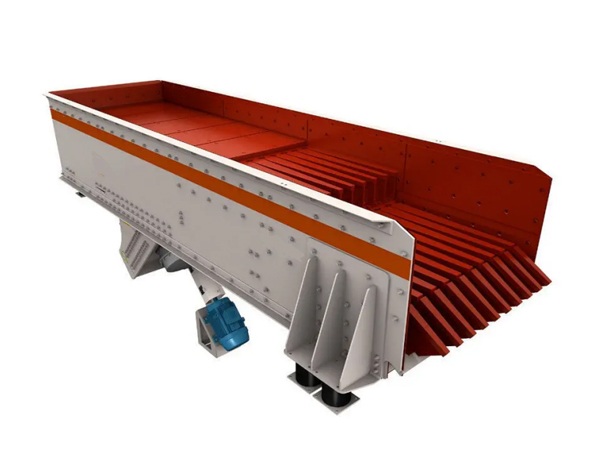

2. Cribas vibratorias lineales

Criba vibratoria lineal de una sola plataforma: de una sola capa, utilizada para aplicaciones que necesitan un movimiento lineal para una separación simple de materiales.

Criba vibratoria lineal de dos plataformas: dos capas de cribas para una separación más fina.

Criba vibratoria lineal de tres plataformas: tres capas, adecuada para una gradación más detallada.

Criba vibratoria lineal de alta resistencia: diseñada para aplicaciones de alta resistencia en minería y agregados, con mayores capacidades de carga.

3. Cribas vibratorias elípticas

Criba elíptica de un solo piso: utiliza un movimiento elíptico, a menudo para materiales pegajosos o húmedos.

Criba elíptica de dos pisos: dos pisos, generalmente para procesos de separación más complejos.

Criba vibratoria elíptica de alta resistencia: diseñada para aplicaciones más difíciles donde un movimiento elíptico ayuda a prevenir obstrucciones.

4. Cribas deshidratadoras

Criba deshidratadora de un solo piso: se utiliza para eliminar la humedad de los materiales, a menudo en la minería o el procesamiento de arena.

Criba deshidratadora de dos pisos: cuenta con dos pisos para una deshidratación más eficiente.

Criba deshidratadora de alta frecuencia: opera a frecuencias más altas para mejorar la eliminación de humedad y la retención de partículas.

5. Cribas vibratorias de alta frecuencia

Criba de alta frecuencia de un solo piso: diseñada para la separación de partículas finas a altas frecuencias.

Criba de alta frecuencia de dos pisos: de doble capa, lo que permite una mayor eficiencia y una gradación más fina.

Criba de alta frecuencia ultrafina: funciona a frecuencias muy altas para la separación de material extremadamente fino, utilizada en el procesamiento de polvos.

6. Cribas de múltiples pendientes (cribas tipo banana)

Criba tipo banana de un solo piso: criba inclinada para cribado de alta capacidad, especialmente en la industria minera.

Criba tipo banana de dos pisos: dos pisos, con forma de banana para mejorar la eficiencia y el rendimiento.

Criba tipo banana de tres pisos: tres pisos, lo que permite una separación más fina y una gran capacidad de material.

7. Cribas vibratorias inclinadas

Criba inclinada de un solo piso: diseño inclinado con una sola criba, comúnmente utilizada en el procesamiento de agregados y minerales.

Criba inclinada de dos pisos: dos capas para una separación y clasificación más efectivas.

Criba inclinada de tres pisos: tres capas, lo que permite aplicaciones de alta capacidad con necesidades de separación más fina.

8. Cribas vibratorias horizontales

Criba horizontal de un piso: diseñada con una orientación horizontal, adecuada para operaciones de alta velocidad y mayor precisión.

Criba horizontal de dos pisos: permite la separación de múltiples tamaños de partículas, buena para aplicaciones secas.

Criba horizontal de tres pisos: tres capas, que permiten separar incluso los materiales más finos con un movimiento horizontal.

9. Cribas vibratorias giratorias (cribas giroscópicas)

Criba giratoria de un piso: utiliza un movimiento circular y oscilante para cribar eficazmente las partículas más finas.

Criba giratoria de dos pisos: dos capas, que mejora la capacidad y la precisión de gradación.

Criba giratoria de varios pisos: a menudo con hasta cinco pisos, ideal para materiales granulares que requieren una clasificación precisa.

10. Cribas de tambor

Criba de tambor pequeña: criba cilíndrica con movimiento giratorio, a menudo para reciclaje o aplicaciones de menor escala.

Criba de tambor de alta resistencia: criba más grande utilizada en minería o procesamiento de agregados, eficaz para manipular materiales voluminosos.

Criba de tambor de varios pisos: contiene varias cribas dentro de un tambor giratorio para una gradación más fina.

11. Separadores de tamiz vibratorios

Separador redondo: Generalmente circular, utilizado en las industrias alimentaria y química para aplicaciones de pequeña escala o de alta precisión.

Separador rectangular: Forma rectangular, ideal para cribado de mayor capacidad en aplicaciones industriales.

Separador ultrasónico: Equipado con un sistema ultrasónico, adecuado para polvos finos para evitar obstrucciones.

12. Tamices de flujo abatible

Tamiz de flujo abatible de una sola plataforma: Utiliza esteras de tamiz elásticas para materiales difíciles que tienden a obstruirse.

Tamiz de flujo abatible de dos plataformas: Dos capas, lo que permite manipular materiales pegajosos o finos de manera más efectiva.

Tamiz de flujo abatible de varias plataformas: Diseñado para el cribado fino de materiales difíciles de manipular, como sustancias húmedas o pegajosas.

13. Tamices vibratorios híbridos

Tamiz híbrido: Combina diferentes tipos de tamices (como lineales y circulares) para aplicaciones versátiles.

Cribas multitecnología: Cribas que incorporan secciones tanto vibratorias como estacionarias para soluciones personalizadas en aplicaciones industriales.

Cada tipo de criba vibratoria está diseñada a medida para las propiedades específicas del material y los requisitos de procesamiento, lo que permite a los operadores elegir la mejor solución en función del tamaño de las partículas, el contenido de humedad y el rendimiento requerido.