Полный список моделей вибросит

Вибросита используются в самых разных отраслях промышленности, включая горнодобывающую, производство заполнителей, переработку, пищевую и фармацевтическую промышленность, для разделения материалов по размеру частиц. Модели сит различаются по конструкции, размеру и типу в зависимости от области применения. Ниже приведен полный список основных типов вибросит, каждый из которых имеет уникальные особенности:

1. Круглые вибрационные грохоты

Однодековый круговой вибрационный грохот: имеет один слой сита и подходит для простых задач разделения.

Двухдековый круговой вибрационный грохот: имеет два слоя сита, что позволяет проводить несколько стадий разделения материала.

Трехдековый круговой вибрационный грохот: имеет три слоя сита, что позволяет проводить более тонкую градацию.

Сверхпрочный круговой вибрационный грохот: предназначен для крупномасштабных и высокопроизводительных применений, особенно в горнодобывающей промышленности.

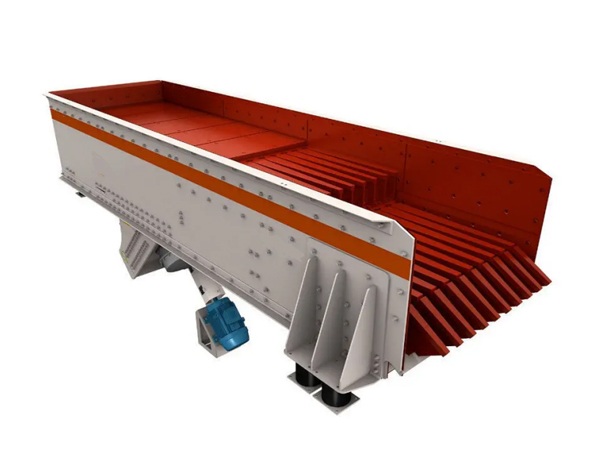

2. Линейные вибрационные грохоты

Однодековый линейный вибрационный грохот: однослойный, используется для применений, где требуется линейное движение для простого разделения материалов.

Двухдековый линейный вибрационный грохот: два слоя сит для более тонкого разделения.

Трехдековый линейный вибрационный грохот: три слоя, подходит для более детальной градации.

Сверхпрочный линейный вибрационный грохот: создан для тяжелых условий эксплуатации в горнодобывающей промышленности и производстве заполнителей, с более высокой грузоподъемностью.

3. Эллиптические вибрационные грохоты

Эллиптический однодековый грохот: использует эллиптическое движение, часто для липких или влажных материалов.

Эллиптический двухдековый грохот: две деки, как правило, для более сложных процессов разделения.

Сверхпрочный эллиптический вибрационный грохот: разработан для более сложных применений, где эллиптическое движение помогает предотвратить засорение.

4. Обезвоживающие сита

Однодековый обезвоживающий грохот: используется для удаления влаги из материалов, часто при добыче или переработке песка.

Двухдековый обезвоживающий грохот: имеет две деки для более эффективного обезвоживания.

Высокочастотный обезвоживающий грохот: работает на более высоких частотах для улучшения удаления влаги и удержания частиц.

5. Высокочастотные вибрационные грохоты

Одноэтажный высокочастотный грохот: разработан для разделения мелких частиц на высоких частотах.

Двухэтажный высокочастотный грохот: двухслойный, что обеспечивает повышенную эффективность и более тонкую градацию.

Сверхтонкий высокочастотный грохот: работает на очень высоких частотах для чрезвычайно тонкого разделения материалов, используется при обработке порошков.

6. Многоскатные грохоты (банановые грохоты)

Однодековый банановый грохот: наклонный грохот для высокопроизводительного просеивания, особенно в горнодобывающей промышленности.

Двухдековый банановый грохот: два грохота в форме банана для повышения эффективности и пропускной способности.

Трехдековый банановый грохот: три грохота, обеспечивающие более тонкое разделение и высокую производительность материала.

7. Наклонные вибрационные грохоты

Однодековый наклонный грохот: наклонная конструкция с одним грохотом, обычно используется при обработке заполнителей и минералов.

Двухдековый наклонный грохот: двухслойный для более эффективного разделения и градуировки.

Трехдековый наклонный грохот: трехслойный, обеспечивает высокопроизводительные приложения с более тонкими потребностями в разделении.

8. Горизонтальные вибрационные грохоты

Однодековый горизонтальный грохот: разработан с горизонтальной ориентацией, подходит для высокоскоростных операций и повышенной точности.

Двухдековый горизонтальный грохот: обеспечивает разделение частиц разного размера, подходит для сухих применений.

Горизонтальный грохот с тремя деками: трехслойный, позволяющий еще более тонкое разделение материалов с помощью горизонтального движения.

9. Вибрационные гирационные грохоты (гироскопические грохоты)

Гирационный грохот с одной декой: использует круговое колебательное движение для эффективного просеивания более мелких частиц.

Гирационный грохот с двумя деками: двухслойный, повышает производительность и точность градации.

Многодековый гирационный грохот: часто имеет до пяти дек, идеально подходит для гранулированных материалов, требующих точной классификации.

10. Барабанные грохоты

Малый барабанный грохот: цилиндрический грохот с вращательным движением, часто для переработки или мелкомасштабных применений.

Тяжелый барабанный грохот: более крупный грохот, используемый в горнодобывающей промышленности или обработке заполнителей, эффективен для обработки крупногабаритных материалов.

Многодековый барабанный грохот: содержит несколько грохотов внутри вращающегося барабана для более тонкой градации.

11. Вибрационные сепараторы

Круглый сепаратор: обычно круглый, используется в пищевой и химической промышленности для мелкосерийного или высокоточного применения.

Прямоугольный сепаратор: прямоугольной формы, идеально подходит для высокопроизводительного просеивания в промышленных применениях.

Ультразвуковой сепаратор: оснащен ультразвуковой системой, подходит для мелких порошков, чтобы предотвратить засорение.

12. Сита Flip-Flow

Одноэтажный экран Flip-Flow: использует эластичные сетчатые маты для сложных материалов, которые имеют тенденцию к засорению.

Двухэтажный экран Flip-Flow: два слоя, что позволяет более эффективно обрабатывать липкие или мелкие материалы.

Многоэтажный экран Flip-Flow: предназначен для тонкого просеивания труднообрабатываемых материалов, таких как влажные или липкие вещества.

13. Гибридные вибрационные экраны

Гибридные экраны: объединяют различные типы экранов (например, линейные и круглые) для универсального применения.

Мультитехнологичные грохоты: грохоты, включающие как вибрационные, так и стационарные секции для индивидуальных решений в промышленных применениях.

Каждый тип вибрационного грохота адаптирован под конкретные свойства материала и требования к обработке, что позволяет операторам выбирать лучшее решение на основе размера частиц, содержания влаги и требуемой пропускной способности.