Каковы типичные неисправности вибросит и как их устранить?

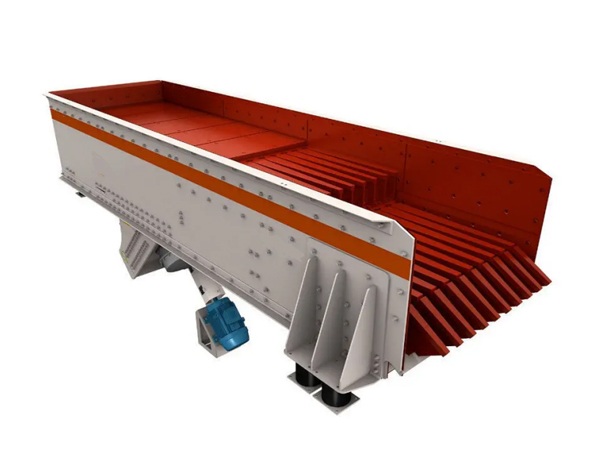

Вибросита широко используются в различных отраслях промышленности для разделения материалов по размеру, но они могут столкнуться с несколькими распространенными неисправностями, которые могут повлиять на их производительность. Вот некоторые из наиболее распространенных проблем и их решения.

Распространенные проблемы и решения вибросита

1. Чрезмерные вибрации

Причины:

Несбалансированное сито: дисбаланс в сите из-за неправильной загрузки или износа компонентов, таких как вибрационный двигатель.

Ослабленные болты или крепежи: со временем болты или крепежи могут ослабнуть, что приведет к нестабильности.

Изношенные подшипники: подшипники могут изнашиваться, что приведет к чрезмерной вибрации.

Решения:

Проверьте и отбалансируйте сито: убедитесь, что нагрузка равномерно распределена по ситу. Регулярно проверяйте и балансируйте вибрационный двигатель.

Затяните болты: регулярно проверяйте и затягивайте все болты и крепежи.

Замените подшипники: если подшипники изношены, немедленно замените их, чтобы избежать дальнейшего повреждения.

2. Перегрузка сита

Причины:

Чрезмерная скорость подачи: подача большего количества материала, чем может обработать сито.

Накопление материала: накопление материала на поверхности сита, что приводит к снижению эффективности просеивания.

Решения:

Отрегулируйте скорость подачи: отрегулируйте скорость подачи, чтобы экран не был перегружен.

Регулярная очистка: регулярно очищайте поверхность экрана, чтобы удалить любые отложения и поддерживать эффективность.

3. Засорение сита

Причины:

Мелкие частицы: Мелкие материалы или липкие частицы могут засорить отверстия сита, препятствуя надлежащему разделению материалов.

Влажность: Высокое содержание влаги в материале может привести к засорению.

Решения:

Используйте устройства против засорения: Установите устройства против засорения, такие как шариковые лотки или слайдеры, чтобы помочь очистить заблокированные отверстия.

Отрегулируйте уровень влажности: Уменьшите содержание влаги в исходном материале, если это возможно, или рассмотрите возможность предварительной сушки материала.

4. Повреждение рамы сита

Причины:

Перегрузка или удар: Чрезмерная нагрузка или удар крупных частиц могут привести к трещине или изгибу рамы сита.

Усталость: Повторяющееся напряжение с течением времени может привести к усталости металла и, в конечном итоге, к выходу из строя.

Решения:

Осмотр и ремонт: Регулярно проверяйте раму сита на предмет износа и ремонтируйте или заменяйте поврежденные секции по мере необходимости.

Уменьшение удара: Установите защиту от ударов или уменьшите размер исходного материала, чтобы свести ущерб к минимуму.

5. Неравномерный поток материала

Причины:

Неправильная установка: неправильная установка или выравнивание вибросита.

Неравномерный износ: неравномерный износ компонентов сита, таких как сетка или рама сита.

Решения:

Проверка установки: убедитесь, что вибросито установлено правильно и ровно.

Замена изношенных компонентов: регулярно проверяйте и заменяйте изношенную сетку сита или другие компоненты, чтобы поддерживать равномерный поток материала.

6. Снижение эффективности просеивания

Причины:

Изношенная или поврежденная сетка сита: со временем сетка сита может изнашиваться или рваться, что снижает эффективность просеивания.

Неправильные параметры вибрации: неправильная амплитуда, частота или угол наклона.

Решения:

Замена сетки сита: регулярно проверяйте и заменяйте сетку сита, если она изношена или повреждена.

Отрегулируйте параметры вибрации: точно настройте параметры вибрации, чтобы оптимизировать эффективность просеивания. Для получения информации о правильных настройках обратитесь к рекомендациям производителя.

7. Проблемы с шумом

Причины:

Незатянутые компоненты: Незатянутые болты, сетка экрана или другие компоненты могут вызывать чрезмерный шум.

Изношенные детали: Изношенные подшипники или другие компоненты могут привести к шумной работе.

Решения:

Затяните и закрепите компоненты: Регулярно проверяйте и затягивайте все незатянутые детали.

Замените изношенные детали: Замените все изношенные подшипники или другие компоненты, чтобы снизить уровень шума.

8. Проблемы с двигателем или приводом

Причины:

Перегрев: Двигатель может перегреваться из-за перегрузки или отсутствия надлежащей вентиляции.

Электрические проблемы: Проблемы с проводкой или проблемы с панелью управления.

Решения:

Обеспечение надлежащей вентиляции: Убедитесь, что двигатель достаточно проветривается, чтобы предотвратить перегрев.

Проверка электрических систем: Регулярно проверяйте проводку и системы управления на наличие неисправностей и при необходимости ремонтируйте.

Советы по регулярному обслуживанию

Плановые проверки: регулярно проверяйте все компоненты вибросита, включая сетку, раму, подшипники и двигатель.

Смазка: убедитесь, что все движущиеся части, особенно подшипники, достаточно смазаны в соответствии с рекомендациями производителя.

Проверки выравнивания: периодически проверяйте выравнивание двигателя и рамы сита, чтобы убедиться, что они правильно синхронизированы.

Своевременное устранение этих распространенных неисправностей и регулярное техническое обслуживание позволяют значительно повысить эффективность и долговечность вибросит.